在制造业绿色转型的浪潮中,浙江省宁波市海曙区的一家高新技术企业凭借其前瞻性的战略布局和雄厚的技术实力,成功摘得国家级“绿色工厂”的桂冠。这背后,是企业累计投入超过一亿元人民币进行自主研发,特别是将软件研发深度融入生产制造与运营管理的核心成果。这不仅标志着企业在绿色制造领域达到了国家级的标杆水平,也为传统制造业的智能化、绿色化升级提供了极具价值的实践路径。

一、 战略前瞻:以软件定义绿色制造

面对全球可持续发展的迫切要求与国家“双碳”目标的战略指引,该企业很早就认识到,实现真正的绿色制造,不能仅仅停留在设备节能改造或末端治理,必须从生产全过程、全生命周期的视角进行系统性优化。为此,企业确立了以软件研发为核心驱动力的绿色转型战略。

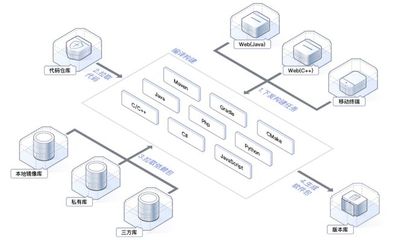

企业决策层认为,软件是连接物理设备、优化生产流程、实现精细化管理的关键。通过自主开发的软件系统,能够实时采集能耗、物耗、排放等海量数据,并通过算法模型进行分析、预测与智能调控,从而在根源上提升资源利用效率,减少环境影响。这上亿元的研发投入,绝大部分流向了工业物联网平台、制造执行系统、能源管理系统以及供应链协同平台等核心软件的开发与迭代。

二、 核心技术:软件研发构筑绿色“智慧大脑”

企业的软件研发团队围绕“绿色工厂”建设,打造了一系列核心技术平台:

- 全流程能效管控系统:通过部署数以万计的传感器,实时监测生产线、动力站房、照明系统等各个环节的能源消耗。自主研发的AI算法能够分析用能模式,自动识别节能潜力点,实现空调、空压机等主要耗能设备的智能启停与负荷优化,综合能效提升显著。

- 精益生产与资源循环系统:MES系统与ERP深度集成,实现了从订单到交付的全流程数字化管理。系统通过高级排程算法,优化生产顺序与批次,减少设备空转和物料等待时间。物料管理系统精确追踪原材料使用,并与供应商系统协同,促进包装物的循环利用,从源头减少废弃物产生。

- 产品全生命周期绿色设计平台:将绿色理念前置到产品设计阶段。研发人员利用自研的仿真与评估软件,可以在虚拟环境中对产品的材料选择、工艺路线、能效表现乃至回收拆解方案进行模拟与优化,确保产品在整个生命周期内都具备更优的环境绩效。

- 碳足迹管理与追溯系统:构建了覆盖供应链的碳数据平台,能够精准计算产品从原材料获取到出厂交付的碳足迹。这套系统不仅满足了国际客户对透明度的要求,也为企业自身设定科学的减排目标、参与碳交易市场提供了数据基石。

三、 显著成效:经济效益与环境效益双赢

巨额的研发投入带来了实实在在的回报。通过软件驱动的绿色智能化改造,该企业取得了令人瞩目的成效:

- 能耗指标大幅下降:单位产值综合能耗同比下降超过20%,达到行业领先水平。

- 资源利用效率提升:关键物料利用率提升约15%,生产废弃物产生量显著减少。

- 运营成本降低:通过精细化管理和预测性维护,设备综合效率提升,维护成本和生产运营成本得到有效控制。

- 核心竞争力增强:“绿色工厂”资质成为获取国际高端订单的“绿色通行证”,品牌价值与市场竞争力显著提升。

四、 行业启示:软件赋能是绿色制造的关键路径

这家海曙企业的成功实践,为广大制造企业,特别是致力于高质量发展的中小企业,提供了清晰的启示:

在数字经济与绿色经济深度融合的今天,绿色制造的本质是“智能制造”。单纯依靠硬件改造难以实现持续、系统性的绿色提升。必须将软件研发置于战略高度,通过数据驱动和智能算法,构建工厂的“绿色智慧大脑”,实现对能源、资源、排放的可知、可视、可控、可优。

企业从顶层设计出发,坚持长期主义的研发投入,将绿色理念通过一行行代码、一个个系统,深深植入研发、生产、管理的每一个环节,最终实现了从“制造”到“智造”再到“绿造”的华丽蜕变。这不仅是对国家绿色发展战略的积极响应,更是在全球产业链竞争中构筑起一道坚实的技术与标准壁垒。

随着人工智能、数字孪生等技术的进一步发展,软件在绿色制造中的深度和广度还将持续拓展。这家海曙企业的案例证明,以自主研发的软件为核心引擎,驱动全价值链的绿色化变革,是制造业迈向高质量发展的必由之路,也将为中国从“制造大国”迈向“制造强国”贡献更多绿色智慧与解决方案。